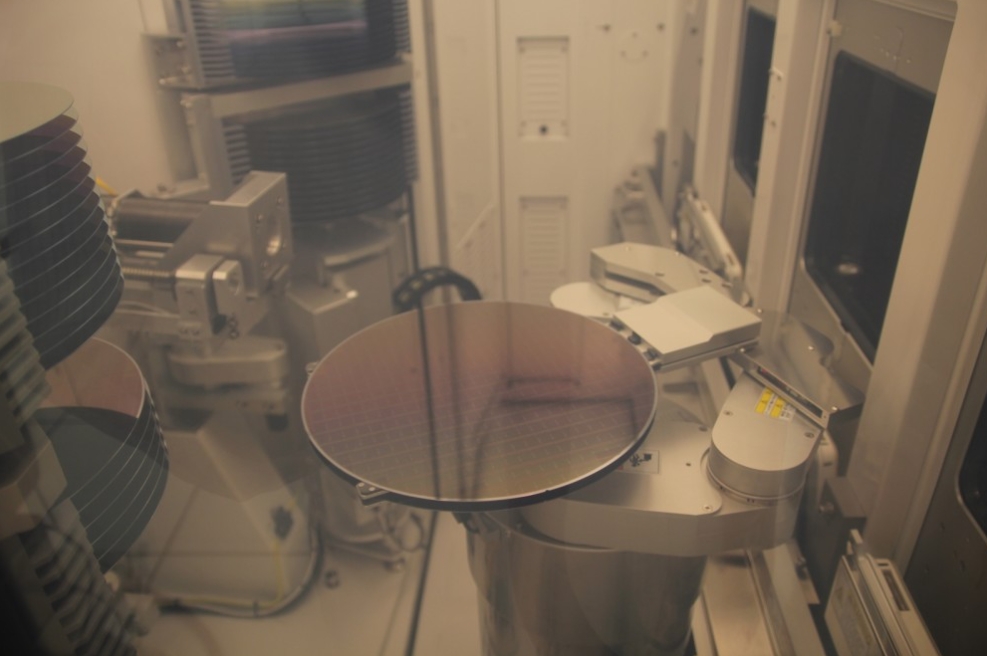

晶圓減薄機(jī)作為半導(dǎo)體制造中的關(guān)鍵設(shè)備,其精度要求極為嚴(yán)格,直接關(guān)系到芯片的最終質(zhì)量和性能。本文將深入探討晶圓減薄機(jī)的主要精度要求,包括晶圓厚度精度、表面平整度、片內(nèi)厚度變化(TTV)、片間厚度變化(WTW)、表面粗糙度以及晶圓減薄過程中的平衡性等多個方面。

晶圓厚度精度

晶圓減薄是指將芯片制作過程中的硅晶圓從厚度大約800~1000微米減薄到一定規(guī)格(一般在100~200微米左右)的工藝過程。晶圓減薄機(jī)在這一過程中的首要任務(wù)是確保減薄后的晶圓厚度達(dá)到預(yù)定的精度要求。目前,全球頂級的研磨設(shè)備如東京精密的HRG3000RMX,其精度可達(dá)到TTV/WTW 0.5μm,而國內(nèi)最高精度的設(shè)備如華海清科的Versatile-GP300,其TTV精度小于1μm。這些高精度的設(shè)備為后續(xù)的封裝工藝提供了堅實的基礎(chǔ),確保了芯片在封裝后的穩(wěn)定性和可靠性。

表面平整度

晶圓減薄后的表面平整度是另一個重要的精度要求。表面平整度不僅影響芯片的封裝質(zhì)量,還直接關(guān)系到芯片的性能和可靠性。晶圓表面應(yīng)該呈現(xiàn)出平整的特點(diǎn),不應(yīng)出現(xiàn)表面凸起或陷入的情況。為了實現(xiàn)這一目標(biāo),晶圓減薄機(jī)通常采用精密的機(jī)械系統(tǒng)和控制系統(tǒng),通過金剛石磨輪對晶圓進(jìn)行均勻磨削,確保減薄后的晶圓表面平整度高。同時,一些先進(jìn)的設(shè)備還配備了氧化膜等工藝,用于彌補(bǔ)晶圓表面存在的不平整情況,進(jìn)一步提高表面平整度。

片內(nèi)厚度變化(TTV)

片內(nèi)厚度變化(TTV)是指晶圓表面各點(diǎn)厚度與平均厚度的最大偏差。TTV是衡量晶圓減薄機(jī)精度的重要指標(biāo)之一。較小的TTV值意味著晶圓表面厚度更加均勻,有利于提高芯片的性能和可靠性。目前,全球頂級的晶圓減薄機(jī)如東京精密的HRG3000RMX,其TTV精度可達(dá)到0.5μm,而國內(nèi)設(shè)備如華海清科的Versatile-GP300,其TTV精度也小于1μm。這些高精度的設(shè)備為制造高性能芯片提供了有力保障。

片間厚度變化(WTW)

片間厚度變化(WTW)是指不同晶圓之間厚度的差異。WTW值越小,說明晶圓減薄機(jī)在連續(xù)加工過程中的一致性越好,這對于大批量生產(chǎn)尤其重要。在半導(dǎo)體制造中,即便是微小的WTW差異也可能導(dǎo)致芯片在后續(xù)工藝中的性能偏差,進(jìn)而影響整批產(chǎn)品的良率和最終用戶的使用體驗。因此,控制WTW成為晶圓減薄工藝中的一個關(guān)鍵環(huán)節(jié)。

為了實現(xiàn)WTW的最小化,晶圓減薄機(jī)制造商不斷研發(fā)新技術(shù),優(yōu)化設(shè)備結(jié)構(gòu),提高控制系統(tǒng)的精度和穩(wěn)定性。例如,通過采用先進(jìn)的傳感器和反饋機(jī)制,實時監(jiān)測并調(diào)整磨削過程中的力度和速度,確保每一片晶圓都能達(dá)到預(yù)期的厚度。此外,對磨輪的材質(zhì)、形狀和磨損情況進(jìn)行精細(xì)管理,也是減少WTW的有效手段。

隨著半導(dǎo)體技術(shù)的飛速發(fā)展,對晶圓減薄機(jī)的精度要求日益提高。制造商們正致力于開發(fā)新一代晶圓減薄技術(shù),如化學(xué)機(jī)械拋光(CMP)與物理研磨相結(jié)合的復(fù)合工藝,以期在保持高效率的同時,進(jìn)一步提升晶圓減薄的精度和一致性。這些創(chuàng)新技術(shù)的應(yīng)用,將為半導(dǎo)體行業(yè)帶來更多高性能、高可靠性的芯片產(chǎn)品,推動整個行業(yè)的持續(xù)進(jìn)步與發(fā)展。

?