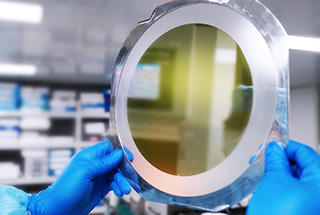

CMP設備,即化學機械拋光設備,是半導體制造過程中不可或缺的關鍵工藝裝備。它扮演著確保晶圓表面達到納米級別平整度的核心角色,為集成電路的生產提供了高效率和高質量的晶圓表面處理解決方案。本文將深入探討CMP設備的概念、技術原理、應用領域、行業現狀以及發展趨勢,以期為讀者提供全面而深入的了解。

CMP設備集合了摩擦學、表/界面力學、分子動力學、精密制造、化學化工、智能控制等多個領域的先進技術。這種高度技術集成的特性,使得CMP設備成為集成電路制造設備中較為復雜且研制難度較大的一種。通過化學腐蝕與機械研磨的協同配合作用,CMP設備能夠高效去除晶圓表面多余的材料,實現全局納米級平坦化。這種全局平整落差在5nm以內的超高平整度,是保障后續光刻工藝套刻精度和多層金屬互聯高質量實現的關鍵。

在集成電路制造過程中,CMP設備執行的拋光步驟對于晶圓的質量和性能至關重要。隨著線寬越來越小、層數越來越多,對CMP的技術要求也越來越高。在先進制程集成電路的生產過程中,每一片晶圓都會經歷幾十道的CMP工藝步驟。這些步驟不僅要求高效去除表面材料,還需要嚴格控制材料的去除速率和均勻性,以確保晶圓表面的全局平整度。

CMP設備的應用范圍廣泛,從晶圓材料制造到半導體制造,再到封裝測試環節,均有其身影。在晶圓材料制造環節,CMP設備被用于切割、研磨后的拋光步驟,以獲得平整的晶圓材料。在半導體制造環節,CMP設備是薄膜沉積、光刻及顯影、刻蝕等工藝后的重要步驟,用于去除表面多余的材料,確保后續工藝的順利進行。在封裝測試環節,CMP設備則主要應用于先進封裝測試技術,如硅通孔(TSV)、2.5D轉接板(Interposer)、3D IC等。

CMP技術的發展歷程見證了半導體制造技術的不斷進步。從最初的硅片工藝中切割硅錠,到后來確保整張晶圓的平整度,CMP技術已成為目前應用最廣泛、技術最成熟的納米級表面平坦化方法。其技術成熟度和穩定性,為半導體產業的快速發展提供了有力保障。

在CMP設備的生產過程中,零部件的精度、潔凈度、穩定性、可靠性和一致性對CMP設備的性能有著決定性的影響。因此,制造商在設計和生產過程中,需要嚴格控制每一個細節,從原材料的選擇到加工工藝的優化,再到最終的質量檢測,都需要采用最先進的技術和設備。

當前,CMP設備正朝著更高效、更精確、更環保的方向發展。一方面,通過優化化學腐蝕與機械研磨的協同作用,提高拋光效率和均勻性,減少材料浪費和環境污染;另一方面,借助先進的傳感器和智能控制系統,實現拋光過程的實時監測和自適應調整,確保每一片晶圓都能達到理想的平整度。

此外,隨著新材料、新工藝的不斷涌現,CMP設備也需要不斷創新和升級,以適應新的生產需求。例如,對于下一代半導體材料如鍺、二維材料等,CMP設備需要開發新的拋光液和工藝參數,以確保其表面的納米級平整度。

CMP設備作為半導體制造過程中的核心工藝裝備,其重要性不言而喻。未來,隨著半導體產業的持續發展和技術的不斷進步,CMP設備將繼續發揮關鍵作用,推動半導體制造向著更高效、更精確、更環保的方向發展。

?